- Użytkowników:

- 1

- Artykułów:

- 248

- Odsłon artykułów:

- 711498

Dzień dobry, poniżej 3 tabelki wierteł do metalu długich. Podane w tabelkach wymiary to średnica, długość całkowita i długość części roboczej.

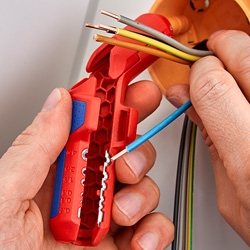

Wiertła długie do metalu NWKp HSS DIN 1869 (A1) - wiertła prawoskrętne z chwytem walcowym o średnicach od 3,0 mm do 13,0 mm, szlifowane. Kąt przy wierzchołku 135 stopni, Wiertła wykonane są ze stali szybkotnącej HSS. Do wiercenia w stalach stopowych i niestopowych oraz staliwach i żeliwach szarych oraz ciągliwych. Dodatek wanadu wpływa na lepszą odporność na ścieranie a molibden powoduje wzrost elastyczności i większą odporność na temperaturę.

Wiertła dostępne w sklepie stacjonarnym Dom Techniczny ul. Barycz 9 Wieluń.

Lub w sklepie internetowym domtechniczny24.pl

Co oznaczają S1 i S6 podawane przy mocach silnika ?

Obok podstawowych parametrów silnika jakie można znaleźć na tabliczce znamionowej znajduje sią parametrS.

Oznacza on rodzaju pracy do jakiej przystosowany jest silnik:

S1 – Praca ciągła, to moc silnika przy pracy ciągłej pod pełnym obciążeniem

S2 – Praca dorywcza.

S3 – Praca okresowa przerywana.

S4 – Praca okresowa przerywana z rozruchem.

S5 – Praca okresowa przerywana z hamowaniem elektrycznym.

S6 – Praca okresowa długotrwała z przerwami jałowymi. Innymi słowy to moc silnika przy pracy przerywanej z przerwami jałowymi sięgającymi 40 %

S7 – Praca okresowa długotrwała z hamowaniem elektrycznym.

S8 – Praca okresowa długotrwała ze zmianami prędkości obrotowej.

Stal ferrytyczna (nierdzewna) ma właściwości magnetyczne i cechuje się niską zawartością węgla, a zawartość chromu, jako

głównego składnika, utrzymywana jest na poziomie 13-30%. Stal tę nie można utwardzić poprzez obróbkę cieplną. Odporność

na korozję jest lepsza niż stali martenzytycznych, czasami nawet porównywalna ze stalami austenitycznymi. Własności

mechaniczne jednakże stal ferrytyczna posiada zdecydowanie gorsze od wspomnianych stali, co w znacznym stopniu

ogranicza jej zastosowanie.

Stal martenzytyczna (nierdzewna) ma własności magnetyczne zawiera zwykle 12-18% chromu i umiarkowaną ilość węgla.

Stal ta daje się obrabiać cieplnie podobnie jak zwykła stal węglowa. Nadaje się do hartowania. Charakteryzuje się ograniczoną odpornością na korozję, a

także złą spawalnością i słabą zdolnością do obróbki plastycznej.

Stal austenityczna (kwasoodporna) nie ma własności magnetycznych (wyroby z tej stali mogą wykazywać niewielkie własności

magnetyczne spowodowane silnym zniekształceniem plastycznym materiału). Oprócz chromu, zazwyczaj na poziomie 18%,

zawiera również nikiel min. 8%, który umożliwia uzyskanie struktury austenitu w temperaturze otoczenia i w znacznym stopniu

wpływa na zwiększenie odporności na korozję elektrochemiczną. Dla poprawienia odporności na korozję w niektórych

gatunkach stali dodaje się 2-4% molibdenu. Zawartość węgla zwykle nie przekracza 0,08%. Stal ta nie może być ulepszana

cieplnie, utwardzenie można jedynie uzyskać poprzez obróbkę plastyczną. Charakteryzuje się bardzo dobrą odpornością na

korozję agresywnych środowiskach, a także dobrymi własnościami mechanicznymi i plastycznymi oraz dobrą spawalnością.

Stal austenityczna należy do gatunków najczęściej stosowanych stali.

Stale ferrytyczno-austenityczne Duplex. Grupa stali odpornych na korozję, posiadająca własności magnetyczne. Zawierająca

zwykle 18-28% Cr, 4-7% Ni, 1-7,5% Mo, dodatkowo zawiera azot utrwalający strukturę austenityczną, poprawiający odporność

na korozję wżerową, a także poprawiający własności mechaniczne. Łącząc ze sobą wiele korzystnych własności stali

ferrytycznych i austenitycznych duplex prezentuje bardzo dobrą odporność na korozję wżerową, a także odporność na pękanie

w warunkach korozji naprężeniowej w środowisku chlorków. Stal duplex jest dobrze spawalna.

Stale żaroodporne to te, które charakteryzują się szczególną odpornością na działanie gorących gazów oraz produktów

spalania, roztopionych soli lub metali w temperaturze powyżej około 5500C. Przy czym granica ich odporności jest silnie

uzależniona od charakterystyki agresywnych warunków pracy. Maksymalna temperatura pracy w powietrzu, może być znacznie

ograniczona przez zanieczyszczenia znajdujące się w gazie, np. związki siarki, parę wodną lub pozostałości popiołu.

Odporność na działanie roztopionych metali oraz soli jest również bardzo ograniczona. Stale chromowe o oznaczeniu H25T,

1.4713, 1.4724 1.4742 oraz 1.4762 z zawartością chromu od 6 do 26% oraz dodatkami glinu od 0,5 do 1,7% mają strukturę

ferrytyczną. Współczynnik rozszerzalności cieplnej ferrytycznych stali żaroodpornych jest znacznie niższy od żaroodpornych

materiałów austenitycznych.

Stale żarowytrzymałe (austenityczne) o oznaczeniu H20N12S2/1.4828, H25N20S2/1.4841, 1.4845 oraz 1.4876, oprócz

żaroodporności posiadają zdolność do przenoszenia długotrwałych obciążeń, wytrzymałość na pełzanie, w temperaturach

powyżej 5500C. Są dobrze spawalne. zawierają zwykle 16-26%Cr, 5-36% Ni oraz dodatek 2,5% Si ,15-0,6% Al i Mn, mają

strukturę austenitu. W stalach tego typu, w zakresie temperatur od 600 do 8500C istnieje ryzyko wzrostu kruchości fazy sigma

oraz wydzielenia się węglików chromowych. Dla wyeliminowania tego zjawiska stal należy poddać obróbce przesycania.

• Stale odporne na korozję dzięki zawartości chromu powyżej 10,5% są zabezpieczone antykorozyjnie poprzez

automatyczne powstawanie pasywnej powłoki w wyniku oddziaływania tlenu. Dobrze chroniąca powłoka pasywna

może utworzyć się wyłącznie na gładkich, czystych powierzchniach, a jakiekolwiek zanieczyszczenie uniemożliwia

tworzenie się jednolitej powłoki. W miejscach uszkodzenia metalu w wyniku oddziaływania tlenu pierwsza powłoka

warstwy ochronnej tworzy się już po kilku minutach. Tworzenie się pełnej warstwy ochronnej kończy się po około

dwóch tygodniach.

• Podczas procesu obróbki cieplnej, spawania lub formowania na gorąco na powierzchni metalu tworzy się powłoka

tlenkowa, która powinna być całkowicie usunięta. Nawet niewielkie jej ślady mogą powodować zmniejszenie

odporności na korozję.

• Usuwanie zgorzeliny może być przeprowadzone zarówno przez trawienie w kwaśnym roztworze, jak i w drodze

obróbki mechanicznej, takiej jak szlifowanie czy piaskowanie.

• Przed procesem trawienia materiał musi być każdorazowo dokładnie odtłuszczony. Dotyczy to szczególnie środków

smarnych oraz substancji rysujących, które były wykorzystane podczas formowania na zimno, czy też obróbki

skrawaniem. Ślady roztworów muszą być usunięte poprzez przewietrzenie lub suszenie. Jeżeli do odtłuszczenia

użyto roztworów żrących — czasami z dodatkiem proszków ściernych — muszą one być po odtłuszczeniu przemyte

dużą ilością wody.

• Silnie przylegające warstwy tlenkowe, które mogą być niedostatecznie usunięte podczas trawienia, można usunąć

poprzez piaskowanie, lub śrutowanie. Aby uniknąć późniejszej korozji, oczyszczanie oraz pasywacja powinny być

przeprowadzone po piaskowaniu.

• Cząstki żelaza, które mogą pojawić się podczas toczenia, cięcia, szczotkowania, szlifowania oraz formowania na

zimno, mogą prowadzić do miejscowego osłabienia odporności na korozję. Użycie materiałów ściernych, szczotek lub

narzędzi, które były wcześniej użyte do obróbki zwykłej stali węglowej, niesie poważne ryzyko korozj

Część 3.

Część 3.

W ostatnim rozdziale przedstawię parę rad przy obróbce poszczególnych materiałów.

Stale konstrukcyjne są najliczniejszą grupą materiałów wykorzystywanych w warunkach warsztatowych. Na ogół nie powodują problemu, należy pamiętać o:

- Smarowaniu i chłodzeniu podczas skrawania.

- Jeżeli wiercimy głębokie otwory i posiadamy wiertło długie do metalu to pod żadnym pozorem nie zaczynajmy takim wiercić, w pierwszej kolejności nawiercamy otwór wiertłem krótkim np. NWKa a później długim, szczególnie przy wiertłach o małych średnicach – 3,5mm-4,5mm. I jeszcze trzeba miejsce wiercenia napunktować – młotek i punktak albo punktak automatyczny.

Zawsze lepiej wiercić z nieco większym naciskiem i małą prędkością niż na odwrót.

Im materiał twardszy to szybkość skrawania maleje. Na ten przykład stal węglowa między 500-1000MPa stosunek prędkości skrawania wynosi 10-6, czyli prawie połowe mniej.

Jeśli mamy tokarkę czy frezarkę to lepiej zajrzeć do tabel.

Stale nierdzewne, skrawalność zależy od ilości dodatków stopowych i rodzaju obróbki. Im więcej dodatków tym trudniejsza skrawalność. Najlepiej skrawalne są stale ferrytyczne i martenzytyczne. Tak jak pisałem w rozdziale mają tendencję do hartowania przy zgniocie i do przyklejania się do narzędzia. Tworzą wtedy taki garb za krawędzią skrawania, przez co spowalniają dalszą obróbkę. Narzędzie nagrzewa się i traci swoje cechy. Przy wierceniu w tych stalach bardzo istotne są parametry skrawania, czyli nader duży nacisk i malutka prędkość skrawania nie odwrotnie. Frez czy wiertło nie może się ślizgać bo wówczas się tępi. Ważne jest schładzanie, bo stale inox słabo odprowadzają ciepło i oczywiście odpowiednie ostre narzędzie, w przypadku wiercenia są to wiertła kobaltowe INOX. Ewidentnie są takie stale nierdzewne np. duplex, w których trzeba zapomnieć o wierceniu czymś innym niż wiertła węglikowe z rdzeniem i chłodzeniem no i bezspornie na dokładnych wiertarkach stołowych albo CNC.

Reszta materiałów, czyli żeliwa, żeliwa ciągliwe mają doskonałe skrawalności i obrabia je się bez chłodzenia. Podobnie miedź i jej stopy, czyli mosiądze i brązy. Jedynie aluminium ma znaczną tendencję do klejenia się, przez co wymaga znacznie ostrzejszych narzędzi i większych prędkości obrotowych.

Część 2 -obróbka skrawaniem

Teraz parę terminów:- opory skrawania, innymi słowy siła po przyłożeniu której nóż tokarski może się zagłębić w materiał obrabiany.

Największej siły wymagają materiały z grupy 5 i 6. Dalej 1 i 2, i tu mała uwaga, bo chociaż stal nierdzewna jest w miarę miękka to ma tendencję do utwardzania się w strefie zgniotu a wychodzący wiór nadal ma tendencję do sczepiania się z powierzchnią obrabianego materiału. Rada: wiertło kobaltowe do nierdzewki jak rozpoczyna piszczeć to oznacza, że już nie skrawa i trzeba je naostrzyć.

I ostatnia grupa o najniższym oporze skrawania to 3 i 4.

Dalej napiszę o temperaturach powstających w czasie skrawania na styku narzędzie - przedmiot. Najmocniej narażonym miejscem w narzędziu na nagrzanie i zużywanie jest oczywiście krawędź skrawająca, stąd chłodzenie + smarowanie powinno być zawsze brane pod uwagę. Nawet jak wiercimy jeden otwór i mamy wiertło do stali zamocowane w uchwycie to można je zanurzyć w oleju. Tak wygląda analiza temperatur w toku skrawania przy zachowaniu zbliżonych parametrów.

Z grafiki widać, dlaczego np. mosiądz czy żeliwo jest łatwe do skrawania a stal nierdzewna czy hartowana nie.

I na zakończenie nieco o skrawalności materiałów. Na skrawalność ma wpływ dużo czynników, część z nich zaprezentowałem powyżej. Kwalifikuje się jeszcze do nich min.:

- Geometria ostrza i materiał, z jakiego jest wykonane narzędzie( wiertła do stali, wiertła HSS NWKa, noże tokarskie czy frezy palcowe).

- Parametry skrawania, czyli siła nacisku - posuwu, prędkość skrawania.

- Sposób i intensywność chłodzenia (ciągłe czy jednorazowe).

- Metoda mocowania materiału i narzędzia (uchwyt wiertarski, imadło maszynowe).

A teraz ciekawe spostrzeżenie, taki paradoks: dla osoby, która wykonuje pracę(wiercenie czy toczenie) pożądane są stale o małej wytrzymałości, małej ciągliwości i małej ścierności. Jednak dla użytkownika wyrobu gotowego najlepszym materiałem jest taki, który wykazuje dużą wytrzymałość, wysoką ciągliwość i niewielką ścieralność.

Cześć

Cześć

Następna partia artykułów: praktyka w pigułce - o obróbce skrawaniem, z wyszczególnieniem materiałów przedmiotów obrabianych. Zaznaczam, że artykuły są poświęcone dla majsterkowiczów, początkujących szlifierzy i innych osób rozpoczynających przygodę z obróbką skrawaniem. Z tego powodu opuszczę szczegółowy opis narzędzi węglikowych używanych w obróbce wieloseryjnej, wysokowydajnej. Skupię się na obróbce przy pomocy zwykłych narzędzi, czyli: tokarka, frezarka i ewentualnie wiertarka stołowa lub wiertarka ręczna, i wkrętarka akumulatorowa.

Obróbka skrawaniem to tak najogólniej: nadawanie obrabianym detalom żądanych kształtów, wymiarów przez częściowe usuwanie ich materiału w formie wiórów, narzędziami skrawającymi ( wiertła do metalu, frezy do metalu, noże tokarskie, rozwiertaki). Skrawaniem nazywamy: wiercenie, toczenie, frezowanie, struganie.

Dobór najbardziej odpowiedniego materiału narzędzia skrawającego (wiertło, frez do metalu, nóż tokarski itd.…) oraz jego geometrii do użycia w danym materiale przedmiotu obrabianego jest ważne dla zabezpieczenia bezproblemowego i produktywnego procesu skrawania. Na początek klasyfikacja i krótki opis materiałów obrabianych.

1 Stal to najobszerniejsza grupa materiałowa. Obejmuje znaczny zakres materiałów od niestopowych po wysokostopowe, włącznie odlewy staliwne. Obrabialność, zazwyczaj odpowiednia, zależy w dużej mierze od twardości, zawartości węgla i składników stopowych. Do obróbki warsztatowej nadają się: stale konstrukcyjne (teowniki, płaskowniki, blachy i inne) staliwo, stale konstrukcyjne stopowe sprężynowe (resory), i niektóre stale konstrukcyjne stopowe przed obróbką cieplną lub odpuszczone.

2 Stale nierdzewne są materiałami stopowymi z zawartością minimum 12% chromu; inne stopy mogą zawierać nikiel oraz molibden. Rozróżniamy stale nierdzewne ferrytyczne, martenzytyczne, austenityczne oraz austenityczno- ferrytyczne (typu duplex).

Cechą wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, ponieważ stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem szczególnie przy krawędzi skrawającej z tej przyczyny zaleca się stosowanie preparatów smarujących (Terebor preparat do gwintowania i wiercenia) lub system podawania chlodziwa. Toteż zaleca się używać specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza).

Cechą wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, ponieważ stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem szczególnie przy krawędzi skrawającej z tej przyczyny zaleca się stosowanie preparatów smarujących (Terebor preparat do gwintowania i wiercenia) lub system podawania chlodziwa. Toteż zaleca się używać specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza).

3 Żeliwo, w odróżnieniu do stali, jest typem materiału o krótkim wiórze. Żeliwo szare oraz żeliwo ciągliwe są całkowicie łatwe w obróbce, podczas gdy żeliwo sferoidalne, żeliwo o zwartym graficie oraz żeliwo hartowane z przemianą izotermiczną sprawiają więcej problemów podczas obróbki. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą.

4 Metale nieżelazne jak aluminium, miedź, mosiądz są bardzo miękkie i proste w obróbce. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia i potrzebuje bardzo ostrych narzędzi i stosowania preparatów smarujących ( Terebor preparat do gwintowania i wiercenia), aluminium o 13% zawartości krzemu jest bardzo ścierne. Ogólnie, zaleca się tu wiertła i frezy z ostrymi krawędziami, które są odpowiednie do skrawania z dużą prędkością i charakteryzują się długim czasem eksploatacji.

5 Kolejna grupa to superstopy żaroodporne. To grupa obejmująca dużą ilość materiałów bazujących na wysokostopowym żelazie, niklu, kobalcie i tytanie. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w toku obrabiania - umocnienie przez gniot i wywołują powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki a w warunkach warsztatowych nie obrabialne:).

6 Stale hartowane. Ta grupa obejmuje stale o twardości pomiędzy 45- 65 HRC, jak również żeliwo utwardzone ok. 400-600 HB. Twardość czyni te materiały ciężkimi do obrabiania a w warsztatowych warunkach nieskrawalnymi. Podczas skrawania wyzwalają wysokie temperatury i są bardzo ścierne dla krawędzi skrawających.

Czyli reasumując 1, 3, 4 grupa jest skrawalna, 2 w ograniczonych rozmiarach, a za 5 i 6 to lepiej się nie zabierać.

Cześć

Cześć

W wielu przypadkach spotykamy się z pytaniem, jakie wybrać wiertło pod gwintownik. My używamy tabele podane w wykazie Fanar. Jest tam wyliczona rubryka z średnicą wiertła w mm. Jeżeli mamy beznadziejne gwintowniki to można wiercić trochę większym wiertłem, ale w takim wypadku osłabi to połączenie gwintowe, bez owijania w bawełnę nacięty gwint będzie niższy. Niżej wyszczególniam otwory pod gwintownik ręczny z gwintem metrycznym, pierwsze oznaczenie to gwint M.., drugie średnica wiertła w ..mm.

Z poniższych danych będzie wynikało, że wiertło do gwintownika dobieramy wg średnicy i skoku, choć w metrycznych zwykłych nie podaję go.

M3 - 2,5mm

M3,5-2,9mm

M4-3,3mm

M4,5-3,8mm

M5-4,2mm - takie same jak wiertło pod nity zbywalne.

M6-5mm

M7-6mm

M8-6,8mm

M9-7,8mm

M10-8,5mm

M11-9,5mm

M12-10,2mm

M14-12mm

M16-14mm

M18-15,5mm

M20-17,5mm

M22-19,5mm

M24-21mm

M27-24mm

M30-26,5mm

M36-32mm

A teraz otwory pod gwintownik ręczny z gwintem metrycznym drobnozwojnym, albowiem jest tego od cholery to nie będę wypisywał wszystkich, tylko te, które najczęściej sprzedajemy.

M8*0,75-7,2MM

M8*1-7MM

M10*0,75-9,2MM - To chyba najbardziej popularny gwintownik do kalamitek, albo przewodów hamulcowych.

M10*1,25-8,8mm

M12*1-11mm

M12*1,25-10,8mm

M14*1-13mm

M14*1,25-12,8mm

M14*1,5-16,5mm

M18*1-17mm

M18*1,5-16,5mm

M20*1-21mm

M20*1,5-18,5mm

M20*2-18mm

Jeżeli nie wiecie, jaki gwint ma skok to powinno się użyć sprawdzianu do gwintów, popularnie zwany grzebieniem. A no i jeszcze nie napisałem, co to jest skok, skok gwintu to inaczej odległość między zwojami mierzona na jego wierzchołkach.

I może jeszcze kilka wierteł na gwintownik calowy, rurowy walcowy - G. Taki jak mamy w pneumatyce.

G1/8" - 8,8mm

G1/4" - 11,8mm

G3/8" - 15,25mm

G1/2" - 19mm

G3/4" - 24,5mm

Nanotechnologia jest stosunkowo młodą dziedziną nauki zajmującą się konstruowaniem i testowaniem właściwości struktur o wymiarach nanometrycznych. Rozwija się niezwykle energicznie i nie mamy pojęcia jak w przyszłości odmieni nasz świat i środowisko.

Prędzej czy później każdy z nas zetknie się z tą prekursorską dziedziną nauki. To, co o niej wiemy to jedynie ogólne dane, rurki węglowe, fulereny, nanosrebro czy złoto, że mają cechy antybakteryjne i antywirusowe.

Tak myślę o tym srebrze, nie ukrywam sam już od ponad roku używam je, jako koloid do picia, w infekcjach typu wirusówka jelitowa i grzybica przy atopowym zapaleniu skóry. Wyniki są takie same lub analogiczne jak przy antybiotyku, wyjaławia florę bakteryjną przewodu pokarmowego i to jest bzdura, że wybiera selektywnie organizmy chorobotwórcze. A niby tak na zdrowy rozsądek jak taka k...... mać tyciutka cząsteczka ma zidentyfikować zagrożenie, likwiduje, co jej chemia daje i koniec. Nie znaczy to, że jej nie używam, tu taka krótka historia z życia wzięta. Mam 3 synów i zdarza się tak, że niekiedy zachorują, piszę czasami, bo odkąd zaczęliśmy się przyzwoicie odżywiać to jest to niekiedy. Dobra wracam do tematu, srebro mam w 100% sprawdzone na jelitówki, jak się coś zaczyna to dzieciaki nie idą do szkoły, otrzymują dwa male kieliszki srebra i po 12 h nie ma śladu po jelitówce. Dalej to probiotyki i kapusta kiszona, i wsio ok. Natomiast przy grzybicy to srebro jest nieefektywne, albo mało skuteczne, mój średni ma atopowe zapalenie skóry, jak się w szkole naje syfu, a obecnie to ciężko upilnować to zaraz mu wyskakuje na skórze. Później to już idzie lawinowo, gronkowiec i grzybica, bardzo typowa mieszanka. Dawałem mu srebro, efekt mizerny trochę przybladnie skóra, ale się sama nie wyleczy. A jak dłużej aplikuję to zaczyna go boleć brzuch, czyli flora jelitowa jest koszona równo.

Kolejna sprawa to odkażanie srebrem Nano np. łazienek, tak nie do końca jestem przekonany. Wszak nie da się żyć w 100% czystości, bo co jak w końcu przejdziemy do otoczenia gdzie będzie drobnoustrojów w cholerę? Dajmy na to przechadzka do lasu, albo tydzień pod namiotem.

Skąpe codzienne dawki brudu (niewielkie) pozwalają utrzymać nasz system odpornościowy w ciągłej gotowości, to taki zwyczajny system szczepienia, nie potrzeba się kuć i nabijać kiebzy koncernom.

Dezynfekowanie srebrem powinno być zarezerwowane dla pomieszczeń w szczególności narażonych na dużą koncentrację chorobotwórczych drobnoustrojów, np. oddziały zakaźne, przychodnie, fermy drobiu i bydła, lub łazienki wokół wc, dalej do dezynfekcji urządzeń pracujących w kontakcie z żywnością do zastosowań w zakładach mleczarskich, przetwórniach mięsa, owoców i warzyw. Dobrą sprawą są włókniny z srebrem wykorzystywane w maskach przeciwpyłowych. Albowiem w czasie wdychania powietrza, cząsteczki pyłów, zarodniki grzybów i pleśni osadzają się na filtrze. Ponieważ jest tam duża wilgotność jest to świetne miejsce gdzie mogą się rozwijać. I z tego względu użytkownicy takich masek mogą chorować na zapalenia górnych dróg oddechowych, alergie. To samo dotyka innych filtrów, np. klimatyzacja w samochodzie. Wyjściem tego problemu mogą być nanocząsteczki srebra zatopione w włóknach filtracyjnych, które ograniczą rozwój drobnoustrojów. Analogicznie nanokoloidy miedzi i złota.

Niebezpieczne według mnie jest używanie nanokoloidów w kosmetyce, opisywałem to wcześniej na przykładzie srebra. Sterylizowane do przesady powierzchni skóry, która przez miliony lat przystosowywała się do prawidłowego funkcjonowania w środowisku może być niebezpieczne. To tak jak by jeść rutynowo na śniadanie antybiotyk, nie o to chodzi. Spirytusem możemy odkazić ranę albo skórę wokół niej, ale codzienne picie i nacieranie całego ciała na zapas może się skończyć katastrofalnie, o tym nie trzeba chyba nikogo przekonywać. Stosowanie nano filtrów UV w kremach to zagrożenie wnikania cząsteczek do organizmu i ich wpływ na jego funkcje, o tym później. Podobnie w przemyśle tekstylnym i obuwniczym. Powszedni kontakt z bielizną, ubraniami wysterylizowanymi na zero to może być fajne, bo nie cuchnie z butów albo pod pachami, czy w innych miejscach. Prawdopodobnie i zda egzamin, jeżeli takie tkaniny użyjemy w odziałach dla wcześniaków, których skóra nie jest gotowa na kontakt z środowiskiem, ale dorosłe osoby, wszak mamy naturalną ochronę. Umiar i rozsądek w wszystkim.

Następny problem może być wpływ na organizm i środowisko. A to ze względu na rozmiar nanocząsteczek, które mogą przenikać do dowolnych komórek w organizmie, nawet do mózgu. Zdołają, zatem teoretycznie mieć destrukcyjny wpływ na DNA, błony komórkowe, itd. Niebezpieczne dla mnie jest twierdzenie np. KE, która w broszurach i publikacjach dotyczących nanotechnologii, domaga się badań, które miały by udowodnić i potwierdzić ich bezpieczeństwo. Czyli z założenia nie zalecają obiektywnych badań, tylko te, które mogą dowieść ich bezpieczeństwo? To jest alarmujące, komercja i kapitalizm jak wejdzie w tą dziedziną to może być analogicznie jak z GMO lub szczepionkami masę fałszerstw i oszustw. I nie będzie się liczył użytkownik jego zdrowie tylko zysk i zwrot kosztów na badania. W przypadku nanotechnologii negatywnym wpływem na środowisko to na dzień dzisiejszy bym się nie przejmował. Raz, że te cząsteczki są niestabilne i mają zdolność do łączenia się w większe cząstki i tracą przy tym swoje właściwości. A dwa że ich cena jest zawrotna i masowe wprowadzenie do środowiska nam nie grozi.

Nieco faktów:

Nano Dni na Politechnice Warszawskiej fizycy: dr Jacek Szczytko i prof. Jacek Majewski. Mówi, że dwa badania przeprowadzone na myszach pokazały, iż wolne, niezwiązane z żadnym konkretnym produkcie nanorurki srebra zdołają wywołać jedną z postaci raka, tak jak azbest.

Kolejne badanie to dodanie 3 związków chemicznych do roztworu, w którym znajdowały się nanorurki, przemieniły one strukturę powierzchni nanorurek i tym samym, zmniejszyło śmiertelność komórek skóry człowieka z 50% do kilkunastu. To znaczy widzimy, że nanorurki są zabójcze w stanie niezwiązanym, dla skóry. Nie są neutralne.

W kółko spotykamy się z stopniami ochrony IP, postaram się zaprezentować co one oznaczają.

IP to inaczej kategoria ochrony urządzenia (obudowy) przed penetracją elementów niebezpiecznych: pyły- pierwsza liczba, woda-druga liczba.

Co znaczą osobne stopnie obrazuje tabela:

Pierwszy znak (IPx0): zabezpieczenie przed obcymi ciałami stałymi

0 brak ochrony

1 ciała obce o rozmiarze ponad 50 mm

2 ciała obce o rozmiarze ponad 12,5 mm

3 ciała obce o wielkości ponad 2,5 mm

4 ciała obce o wielkości ponad 1 mm

5 ochrona przed kurzem

6 całkowita ochrona przed pyłem

Drugi znak (IP0x): zabezpieczenie przed przedostaniem się wody

0 brak ochrony

1 cząstki wody spadające pionowo

2 cząstki wody spadające na obudowę pod kątem 15°

3 krople wody spadające na obudowę pod kątem 60°

4 krople wody lecące pod dowolnym kątem, np. wiatr z deszczem

5 krople wody spadające z dowolnego kierunku

6 silne strumienie wody z dowolnego kierunku

7 niecałkowite zanurzenie 15cm-1metr w czasie 30 min

8 ciągłe zanurzenie bez limitu czasu na głębokości poniżej 1metr

9 struga wody o ciśnieniu 80-100 bar i temperaturze do 80 stopni Celcjusza

No tak wygląda sprawa z klasą IP. Ten stopień asekuracji jest podawany na wszystkich elektronarzędziach Dedra, maszynkach elektrycznych do cięcia gresu Rubi, zgrzewarkach Telwin, przedłużaczach elektrycznych i innych. Warto na to zwrócić uwachę gdy np. będziemy potrzebowali korzystać coś na zewnątrz czy oblewać narzędzie wodą.

Hejka

Cześć

Albowiem multum mechaników zaczyna nabywać przeróżne klucze płaskie, lub płasko oczkowe plus nasadki i wymienia dziwne wymiary w milimetrach to w dole podałem tabelę, wg której można sobie samemu przeliczyć o jaki klucz, czy nasadkę chodzi. Trudność w tym, że producenci opisują wymiary kluczy w calach, natomiast mechanicy w milimetrach i trzeba wtedy się głowić o jaki klucz chodzi, a tak samemu można dojść o jaki rozmiar chodzi. I jeszcze następująca uwaga: niektórych wymiarów nie ma ale można wyliczyć dodając np. wymiar jednego cala do mniejszej wartość i wtedy wyjdzie jak trzeba. Przy kluczach imbusowych jest trochę więcej, taki jeden 5/32 który w przeliczeniu wychodzi 4 mm więc nie ma sensu przepłacać można kupić zwykły 4 milimetrowy, a reszta to ma różne wymyślne wymiary, ach ci Anglicy.

1 cal - 25,4mm

1/64 cala -- 0,40 mm

1/32 - 0,80mm

3/64 - 1,20mm

1/16 - 1,60mm

3/32 - 2,40mm

1/8 - 3,20mm

5/32 - 4,00mm

3/16 - 4,80mm

7/32 - 5,55mm

8/32 - 6,35mm

1/4 - 6,40mm

5/16 - 7,93mm

3/8 - 9,50mm

7/16 - 11,11mm

1/2 - 12,70mm

9/16 - 14,28mm

5/8 - 15,90mm

11/16 - 17,60mm

3/4 - 19,00mm

7/8 - 22,20mm

1 1/8 - 28,4mm

1 1/4 - 31,80 mm

1 1/2 - 38,10 mm

1 3/4 - 44,40 mm

2 - 50,80 mm

2 1/2 - 63,50 mm

3 - 76,20 mm

3 1/2 - 88,90 mm

4 - 101,60mm

4 1/2 - 114,30mm

5 - 127,00 mm

6 - 152,40 mm

Trochę wymiarów już zidentyfikowałem :) 3 calowe klucze nasadowe do kosiarki, 3/8, 1/4 i 5/16. Wszystkie najlepiej długie, bo krótkie nie wchodzą albo szpilka się nie mieści.

Inna sprawa to wymiary zewnętrzne gwintów calowych. Najbardziej popularny, stosowany min. w systemach pneumatycznych, sprężarkach powietrza czy narzedziach pneumatycznych to gwint calowy rurowy typ G.

Na gwintowniku maszynowym jest wtedy oznaczenie DIN 5157-D. U dołu przeliczniki, należy pamiętać o tolerancji gwintów, dlatego niektóre wymiary mogą się różnić, podane przeliczniki są orientacyjne. Chodzi o to że stary gwint może być zryty.

1/16" - 7,72mm

1/8" - 9,72mm

1/4 " - 12,9mm

3/8 " - 15,5mm

1/2 " - 20,6mm

3/4 " - 26,4mm

Inne dziwne gwinty to np. UNC czy UNF

1/4-20 UNC - 6,35mm

3/8-16 UNC - 9,52 mm

1/2-13 UNC - 12,7 mm

3/4-10 UNC - 19,05mm

1/4-28 UNF - 6,35mm czyli tyle samo co UNC UN BSW lecz inny skok gwintu.

Więcej informacji w poście - https://domtechniczny24.com.pl/2023/12/27/przelicznik-cali-na-milimetry/