- Użytkowników:

- 1

- Artykułów:

- 248

- Odsłon artykułów:

- 713383

- Szczegóły

- Odsłony: 239

Witam

Jeżeli mamy taką możliwość i potrzebę warto zainwestować w studnię głębinową. Ceny za metr wykopanej studni wahają się od 300 - 380 zł zależnie od podłoża.

Ceny pompy to niewielki wydatek w stosunku do odwiertu, bardziej istotne są parametry. Wydajność i wysokość podnoszenia.

Odwiert w skale wapiennej na 28 metrów, dała radę tylko maszyna ze sprężarką, wiercenie na płuczkę nie ma szans.

Pompa antypiaskowa głębinowa - Sklep Dom Techniczny Wieluń.

Po wykopaniu 2 dni była czyszczona, efekt taki:

Zależnie od wydajności złoża i głębokości i długości rury wybieramy pompę.

Ja mam głębokość prawie 30m i ponad 200m do ujęcia. Wydajność około 150l/min

W planach zbiornik 150l i pompa o mocy 1,1kW. Przewód zasilający ziemny ma 200m i przekrój 2,5 więc nie ma co szaleć z mocą pompy.

Idealna będzie pompa głębinowa SDM 3-15 3,5 cala.

Wielostopniowa pompa odśrodkowa o podwyższonej odporności na piasek. Efekt odporności na piach osiągnięto dzięki zastosowaniu wirników „pływających” oraz dobór materiałów odpornych na zużycie, (mosiężny króciec tłoczny oraz mosiężny korpus ssący).

Najlepsze i najbardziej ekonomiczne rozwiązanie dla domów jednorodzinnych oraz gospodarstw rolnych. Dzięki małej średnicy oraz fabrycznemu połączeniu kabla o długości 20 m (kondensator wbudowany w silnik urządzenia) pompa prosta w montażu. Bardzo wysokie wydajności w stosunku do średnicy pompy, umożliwiają

szersze zastosowanie pomp. Max. średnica pompy 90 mm.

Dane:

Typ: 3,5SDM 3/15

Max. podnoszenie m: 90

Max. wydajność l/min: 105

Moc silnika W: 1100

Króciec tłoczny: 1 1/2"

Nominalna średnica mm: 90

Zasilanie: 230V~ / 50 Hz.

Dł. kabla m: 20

- Szczegóły

- Odsłony: 507

Pompa najsłabsza z grupy, najmocniejsza to pompa 3 kilowatowa zasilana prądem 3 fazowym, PMC 3000- przeznaczona dopompowania cieczy ieagresywnych w stosunku do stali 304.

Ogólny opis jest na naszej stronie - https://domtechniczny24.pl/pompy-przemys%C5%82owe.html

Pompa zewnętrzna, odśrodkowa, jednostopniowa z wirnikiem otwartym PMC INOX 1100. Wirnik otwarty oznacza, że między korpusem a wirnikiem znajduje się szczelina umożliwiająca przejście elementów stałych.

Pompy przeznaczone są do pompowania cieczy zanieczyszczonych oraz mediów zawierających ciała stałe o średnicy nieprzekraczającej 18 mm.

Pompy znajdują zastosowanie w przemyśle i rolnictwie. Wykorzystywane są np. w maszynach myjących i zmywających w przemyśle spożywczym, metalowym. W przemyśle włókienniczym znajdują zastosowanie w farbiarniach.

Warui pracy:

Temperatura cieczy: 15-104 °C

Temperatura otoczenia: do 50 °C

Maksymalne ciśnienie w instal: do 1 MPa

Stopień ochrony: IP55

Klasa izolacji uzwojenia: 155 (F)

Dane techniczne:

Podnoszenie m: 12

Wydajność l/m: 500

Moc silnika W: 1100

Zasilanie V: 230

Pobór prądu A: 7

Króciec ssący (cale): 2

Króciec tłoczny (cale): 2

Waga (kg): 16

Do pomp posiadamy krućce przyłączeniowe i złącza Camlock wykonane ze stali 316.

https://domtechniczny24.pl/z%C5%82%C4%85czki-na-w%C4%85%C5%BC-nierdzewne.html

https://domtechniczny24.pl/z%C5%82%C4%85cza-typu-camlock-nierdzewne.html

- Szczegóły

- Odsłony: 4478

Cześć

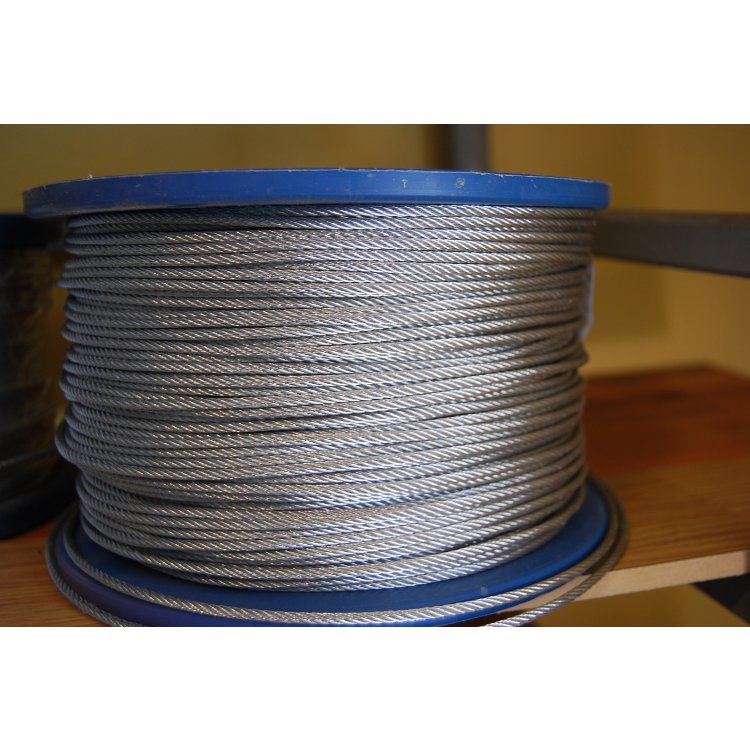

Liny stalowe jak wiele różnych artykułów technicznych wytwarzane są w różnych gatunkach i mają różne zastosowanie.

Liny stalowe są powszechnie stosowane w takich urządzeniach przemysłowych, jak maszyny budowlane betoniarki, różnego rodzaju urządzenia transportowe żurawie, liny służące do przymocowania ciężarów w czasie ich przenoszenia liny holownicze.

Dobór budowy liny do danego urządzenia zależy w głównej mierze od budowy urządzenia i warunków w jakich lina pracuje. W poniższym artykule skupię się na linach sztywnych, pracujących na rozciąganie i linach elastycznych które mogą pracować na bębnach o różnej średnicy.

Główne kryteria poprawnego doboru konstrukcji lin stalowych.

– Liny stalowe o konstrukcji 1×7 1×19 i 1×37

Stosowane przeważnie w przypadkach w których lina pracuje wyłącznie na rozciąganie, a więc w przypadku lin naciągowych (np. maszty telewizyjne|liny pod kable telefoniczne|liny do nacigu siatki|liny do zrywek|liny do zawiesi dźwigowych, ładunkowych}. Liny z cienkich drutów mogą być stosowane jako linki sterownicze przenoszące siły w różnych urządzeniach przemysłowych (np. linki hamulca bądź gazu. Podstawowym parametrem wyróżniającym linki o takich konstrukcjach jest ilość drutów. Jeżeli linka jest bardziej elastyczna to mniej odporna na ścieranie, im sztywniejsza to w wyższym stopniu odporna na zrywanie i ścieranie.

– Liny stalowe o konstrukcji 6×7 6×19 6×37

Liny te użytkowane są jeśli lina pracuje na kołach lub krążkach linowych - rolki na linkę, no i kiedy potrzeba elastycznej linki. Liny o konstrukcji 6×7 cechują się znaczną odpornością na ścieranie ale są mniej elastyczne.

No i kilka terminów, które pozwolą nam dobrać linę do naszych potrzeb.

WYTRZYMAŁOŚĆ LIN i podawana siła zrywająca.

Siłę zrywająca często podaje się w newtonach N lub w wielokrotnościach tej jednostki. Dla uproszczenia aprobuje się, że

1daN=1kg choć 1daN=1.019716, jednak w naszym przypadku dokładne obliczanie jest niepotrzebne.

I tak mamy:

1N=0,1kg

1daN (deka)=1kg

1kN (kilo)= 100kg

| Średnica [mm] | Wytrzymałość | Wytrzymałość na rozciąganie [N/mm²] [Mpa] | Splot RHRL | Obciążenie zrywające [kg] | Waga [g/mb] |

| 1 | 1,2kN | 1770 | 1.10.2007 | 120 | 5 |

| 1,5 | 1,3kN | 1770 | 6×7+FC | 132 | 8 |

| 2 | 2,3kN | 1770 | 6×7+FC | 234 | 14 |

| 3 | 5,3kN | 1770 | 6×7+FC | 540 | 32 |

| 4 | 9,4kN | 1770 | 6×7+FC | 958 | 56 |

| 5 | 14,6kN | 1770 | 6×19+FC | 1488 | 87 |

| 6 | 21,0kN | 1770 | 6×19+FC | 2141 | 125 |

| 8 | 37,4kN | 1770 | 6×19+FC | 3813 | 221 |

| 10 | 58,4kN | 1770 | 6×37+FC | 5955 | 346 |

| 12 | 84,1kN | 1770 | 6×37+FC | 8575 | 498 |

| 14 | 129,4kN | 1770 | 6×37+FC | 13200 | 700 |

| 16 | 172,5kN | 1770 | 6×37+FC | 17600 | 930 |

| 18 | 220,6kN | 1770 | 6×37+FC | 22500 | 1180 |

| 20 | 248,0kN | 1770 | 6×37+FC | 25300 | 1340 |

Patrząc na siłę zrywającą dla liny podawaną przez producenta trzeba nie zapominać, że jest ona mierzona w dość specyficznych warunkach.

- liny zrywane są w perfekcyjnych warunkach laboratoryjnych (temperatura, wilgotność itp.)

- lina poddawana testom nie jest narażona na promieniowanie UV i związki chemiczne, wodę piach itd.

- wyrób jest nowy i nie ma uszkodzeń, które występują podczas zwykłego użytkowaniu (przetarcia, zagniecenia)

- wyrób w ciągu zrywu mocowany jest w stosownych szczękach, które nie wywołują osłabienia liny (zryw liny jest prawidłowy jeżeli następuję w pewnej odległości od szczęk). Tym perfekcyjnym warunkom, można teraz przeciwstawić linę, która w ciągu normalnej pracy narażona jest na szereg niekorzystnych elementów.

- Współczynnik bezpieczeństwa v.

Jest to liczba powstała z stosunku siły zrywającej do optymalnego bezpiecznego ciężaru lub siły. Im wyższy współczynnik tym bezpieczniejsza praca. W zależności od warunków wskaźnik inaczej będziemy podawać w wciągarkach poziomych i linkach. I tak dla przykładu: w górnictwie oo 1973 roku według Przepisów Technicznej Eksploatacji Kopalń (PTEK), lina w bębnowym urządzeniu wyciągowym powinna mieć stały współczynnik bezpieczeństwa co najmniej 6 przy wyciąganiu urobku i 8 do jazdy ludzi. W wyciągach z kołem pędnym wymagany współczynnik bezpieczeństwa wynosił 7 w przypadku wyciągania urobku i 9 do jazdy ludzi.

W wypadku lin stosowanych w wciągarkach jednokierunkowych leżących ( np do naciągu siatki lub wciągania samochodu) współczynnik bezpieczeństwa nie przekracza 3.

Ilorazem posługujemy się w następujący sposób. Jeżeli będziemy holować jakiś ładunek m=200 daN to do tego celu powinniśmy zastosować liny o

wytrzymałości v*200 daN= 1600 daN ( założenie współczynnika bezpieczeństwa v=8).

Zaploty, mocowanie lin.

Sposób mocowania lin także wpływa na ich wytrzymałość. Liny stalowe zamknięte na kauszach o odpowiednim promieniu w miejscu zgięcia nie tracą swojej wytrzymałości ( liny sztywne powinny mieć większe kausze). Sposób zaciśnięcia lin zaciskami w dużym stopniu osłabia linę. Dlatego warto stosować zaciski przeplatane lub zagniatać liny tulejami. Najbardziej skuteczną metodą jest przeplatanie, ze powodu na charakter lin stalowych bardzo rzadko stosowane.

– Elastyczność

Elastyczność liny jest określona przez stosunek metalicznego przekroju do liczby drutów w konstrukcji. Przyjmuje się, że przy większej ilości splotek i drutów liny są bardziej elastyczne.

– Zgniatanie

Cecha ten ma odrębne znaczenie w wielokrążkowych urządzeniach dźwigowych, w których liny narażone są na miejscowe odkształcenia. W takim wypadku liny o wysokim stosunku przekroju metalicznego do średnicy są o wiele bardziej odporne na ewentualne uszkodzenia. Stosowanie lin z rdzeniem stalowym dodatkową zwiększa odporność na zgniatanie, niestety w przypadku lin klasycznych zmniejsza się wtedy zdecydowanie ich elastyczność.

– Smarowanie ( smary suche np PTFE doskonały do linek w pancerzach lub na zewnątrz)

W zależności od potrzeb i podstawowych wymagań liny mogą być smarowane. Dobrze nasmarowane liny są chronione podczas składowania i użytkowania. Większość nowych lin jest nasmarowana fabrycznie, w trakcie eksploatacji mówimy o dodatkowym smarowaniu lin. Liny przed smarowaniem muszą być wyczyszczone następnie smarowane smarami:

- suchymi nie powodującymi przyklejania się brudu

- o znacznej penetracji

- o długotrwałej ochronie antykorozyjnej, przeciw zamarzającej.

A na koniec zapraszam do naszego sklepu liny stalowe mierzymy na nowo zakupionym przyrządzie

To tyle pozdrawiam.

- Szczegóły

- Odsłony: 799

Cześć!!

Wiele osób próbowało, niejedynym wyszło lepiej innym gorzej, albowiem to wbrew pozorom nie prosta sprawa. Na końcowy sukces ma wpływ sporo czynników. Jednym jest czas, jeżeli robimy to dla siebie i nikt nas nie goni to powinno się solidnie się do pracy przygotować. Mam na myśli wiedzę teoretyczną i sprzęt.

Co może sie przydać z materiałów i sprzętu:

Flizy, jeśli układamy je w środku to broń Boże nie gresowe, bo później jak będziemy potrzebowali zrobić otwór na kołek rozporowy, czy rury instalacyjne to sie zdziwimy i to bardzo mocno. Do płytek przydadzą sie listwy z tworzywa, choć mnie są obecnie tak modne, ale ja uważam, że moża nimi zamaskować to co nam nie wyjdzie. No i narożniki są bardziej bezpieczne, zwłaszcza jak mamy małe dzieci.

Klej do plytek, jest tego masa zawsze coś się znajdzie na naszą kieszeń.

Fugi, tu nie warto mieszać do wnętrz zwykłe, a na zewnątrz mrozoodporne (polecam najlepszej jakości, nie ma nic gorszego niż przeciekający balkon)

Przecinarka do galzury ręczna lub elektryczna. Jeśli ręczne to proponuję Walmera, dobra Polska Firma w dobrej cenie. Jeżeli elektryczna to może być tania Dedra lub Pansam, powinno się tylko podczas zakupu sprawdzić czy tarcza diamentowa nie ma bicia. Trzeba pamiętać, że ważniejsze niż elektryczna przecinarka do płytek jest to, jaką tarczę diamentową założymy.

Akcesoria do kleju, nakolanniki, sznurek traserski, krzyżyki i kliny do płytek, młotek gumowy.

Poziomica to ważna sprawa, bez niej wszystko bedzie kszywe. Miara zwijana, ołówek lub flamaster.

Jak już wszystko mamy można zabrać się do projektowania, mam na myśli sposób rozłożenia płytek. Można je rozłożyć na sucho i przemyśleć całość kompozycji, estetyka to jedno i jakość to drugie.

Kładzenie Płytek:

- Zaczynamy od przygotowania podłoża. Jest to jeden z podstawowych elementów. Odmiennie będziemy robić w wypadku nowej posadzki (nowe tynki i wylewki muszą być związane, minimum 3-4 tygodnie w temperaturze pokojowej) a inaczej w przypadku starej. Poziomicą lub łatą sprawdzamy poziom, niwelujemy wszelkie wystające kawałki betonu, starego kleju, farby, gipsu. Czasem trzeba popracować przecinakiem i młotkiem, na koniec wszystko odkurzyć i tu uwaga Panowei i Panie- odkurzacz przemysłowy jest bardziej efektywny niż domowy :). Na równą podłogę i scianę nakładamy grunt, lub jeśli powierzchnia jest mocno nierówna to wylewkę samopoziomująca. Zachować czasy schnięcia!!!!

Krótko mówiąc podłoże musi być równe i dobrze związane, to podstawa przy kładzeniu płytek.

- Gdy jużwyrównamy podłoże przystępujemy do właściwego projektowania. Mam na myśli sposób rozłożenia płytek. Jeszcze raz układamy je na sucho, z uwzględnieniem szerokości fug. Na ściany ciężko jest ułożyć płytki na sucho :) trzeba wykorzystać sznurek traserski z farbką lub miarę, poziomicę, łatę aluminiową i ołówek. Estetyka to jedno natomiast jakość to zupełnie odrębny aspekt.

- Rozpoczynamy układanie glazury. W pierwszej kolejności mieszamy zaprawę klejową, mechanicznie lub ręcznie (zalecam mieszanie mechaniczne). Pamiętamy, najpierw woda a potem sucha zaprawa! Ważnym jest też aby ilość zaprawy którą rozrabiamy dostosować do tępa układania płytek. Klej kładziemy na podłożu za pomocą kielni i rozprowadzamy go pacą zębatą, na grubość: 8mm, 10mm, 12mm, w zależności od wielkości płytek i ewentualnych defektów podłoża. Na klej kładziemy płytkę, którą dodatkowo dociskamy i obijamy na całej powierzchni gumowym młotkiem. Zabezpieczamy krzyżykiem narożniki i sprawdzamy poziomicą czy powierzchnia jest równa. Czasami zdarzy się, że płytki będą nierówne, wtedy trzeba odpowiednio manewrować krzyżykami dystansowymi. Jeśli kleju zastosujemy za dużo (płytka jest za wysoko) lub za mało (płytka jest niżej niż pozostałe), należy ją oderwać i skorygować ilość kleju. Najjlepszym sposobem jest zeskrobać szpachelką klej i nałożyć płytkę na nowo. Paca zębata rozprowadza zawsze tyle samo kleju, trzymając ją pod odpowiednim kątem można nałożyć mniej lub też więcej kleju. Po nałożeniu pierwszego rzędu płytek, ostrożnie usuwamy klej z fug i mokrą gąbką czyścimy powierzchnię płytek z kleju. Są takie kleje, których po wyschnięciu nie da się usunąć w inny sposób, jak tylko środkami chemicznymi na bazie kwasu.

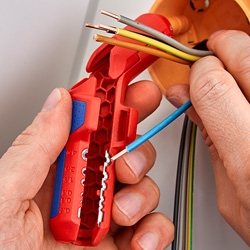

Ostatnie lub pierwsze płytki, zależnie od kompozycji trzeba przyciąć, pamiętając o dylatacjii, odstępach od ściany. Najwięcej kłopotu przysparzają powierzchnie nieregularne lub rury i puszki elektryczne. Bezbłędnie spisuje sie tutaj otwornica diamentowa - do gresu, lub otwornica do płytek. Linie nieregularne obrabiamy techniką kombinowaną: najpierw narożniki wiertłem do płytek a następnie nacinamy tarczą diamentową lub nacinamy rysikiem i wyłamujemy szczypcami do płytek. Na rynku pojawiły się sie profesjonalne urządzenia do cięcia linii nieregularnych, ale nie są one polecane dla amatorów (ze względu na cenę). Nierówne powierzchnie gładzimy osełką lub tarczą diamentową do cięcia ceramiki. Info ze strony http://poziomicaspawarka.pl/

- Po 24 godzinach, od nałożenia ostatniej płytki przystępujemy do fugowania. Czyli wypełnieniu szczelin masą o odpowiednim kolorze. Zaprawę do fugowania nakładamy na powierzchnię w zasięgu ręki (nie większą niż 1m kw). Rozprowadzamy gumową pacą, skośnie do fug, tak długo aż masa zapełni wszystkie szpary. I myjemy powierzchnie płytek mokrą gąbką, nacinaną lub gładką. Po kilku godzinach można ostatecznie wymyć podłogę mopem i przystąpić do wykańczania, listwami przypodłogowymi lub narożnikami.

Powodzenia ;)

- Szczegóły

- Odsłony: 765

Wkręcanie jest najbardziej powszechną technologią łączenia. Przenoszenie siły na wkręt odbywa się poprzez odpowiednie umiejscowienie. Z tego względu każdy wkręt wymaga odpowiednio dopasowanego swoim profilem narzędzia np.: wkrętaka, klucza nasadowego lub bitu.

Klasyczne profile wkrętów to: profil płaski, krzyżowy PH i PZ, sześciokątny i czworokątny. Nowymi profilami są TORX® i TORX PLUS®. Poza tym są inne profile takie jak Torq-Set® i Tri-Wing®.

Płaski

Profil płaski był ogólnie pierwszym profilem zabierania i cieszy się ciągle dużą popularnością. Profil płaski służy przy tym jako uchwyt trzonu narzędzia wkręcającego. Wadą jest brak centrowania, w wyniku czego bit może wyskoczyć z wkrętu. Nie nadaje się one z tego powodu do wkręcania maszynowego. Ponadto posiada on ostre krawędzie, co nie stanowi korzystnych cech wkrętu.

Natarcie siły odbywa się na profilu płaskim na dwóch leżących ukośnie do siebie krawędziach zewnętrznych. Forma ta nie nadaje się najlepiej do przenoszenia wysokich momentów skręcających.

Phillips - końcówka do wkrętaka.

Dwa skrzyżowane pod kątem prostym profile płaskie tworzą tutaj profil krzyżowy. W porównaniu z klasyczną formą płaską wersja skrzyżowana dysponuje lepszymi cechami przykręcania. Odbywające się na czterech krawędziach przyłożenie siły znacznie ułatwia wkręcanie. Ale również w przypadku tego profilu użytkownik musi przeciwdziałać siłom CamOut poprzez osiowe przyłożenia siły dociskającej.

Narzędzie przykręcające może za pomocą odpowiedniej powłoki (Wiha Dura, Wiha Diamant) zredukować siły CamOut.

Wąskie natarcie siły niesie ze sobą niebezpieczeństwo, że wysokie, małopowierzchniowe obciążenie narzędzia i wkrętu doprowadzi do uszkodzenia profilu zabierającego.

Uwaga! Profil PH jest często mylony z profilem PZ, co w przypadku niewłaściwego użycia może doprowadzić do uszkodzenia i szybkiego zużycia narzędzia wkręcającego i wkrętu.

Licencjodawcą jest firma

Pozidriv

Ten profil posiada dwa krzyże. Profil PZ jest rozszerzeniem profilu krzyżowego. Formę tworzą dwa krzyże przesunięte w stosunku do siebie o 45 stopni. Dodatkowy krzyż jest jednak węższy niż pierwszy i ma mniejszą głębokość. Ponadto służy on stabilizacji płaszczyzny natarcia.

Również w przypadku poprawy cech przykręcania profil PZ musi przeciwdziałać siłom klasycznego profilu zabierania PH, siłom CamOut. Narzędzie przykręcające może za pomocą odpowiedniej powłoki (Wiha Dura, Wiha Diamant) zredukować siły CamOut.

Uwaga! Profil PZ jest często mylony z profilem PH, co w przypadku niewłaściwego użycia może doprowadzić do uszkodzenia i szybkiego zużycia narzędzia wkręcającego i wkrętu.

TORX®

TORX® to falisty profil w kształcie gwiazdy z sześcioma zaokrąglonymi krzywkami. TORX® może w porównaniu z klasycznymi profilami wkrętów przenosić wyższy moment skręcający bez uszkodzenia bitów i wkrętów. Uzyskane w ten sposób wydłużenie trwałości narzędzia do wkręcania oraz wkrętu wynika z zastosowania mniejszych sił promieniowych. Dzięki brakowi krawędzi, równoległej formie profilu zabierającego i kąta przyłożenia siły podawane są pod kątem tylko 15 stopni. Działanie karbu przy takiej geometrii jest bardzo małe.

TORX® nie potrzebuje nacisku jak na przykład profil płasko-krzyżowy. Ześlizgnięcie się narzędzia, jak w przypadku profilu płaskiego, nie jest możliwe przy użyciu narzędzia TORX®. Znacznie większe momenty skręcające mogą być przenoszone przy takim samym nakładzie siły.

Uwaga na różnice pomiędzy TORX® a TORX PLUS®: za pomocą narzędzia TORX® można wprawdzie sprawnie przykręcić wkręt TORX PLUS®, jednak ze względu na duży luz prowadzi to do szybkiego zużycia narzędzia i wkrętu.

TORX PLUS®

TORX PLUS® to tak samo jak falisty TORX® profil w kształcie gwiazdy z sześcioma zaokrąglonymi krzywkami. Nie są one jednak okrągłe, tylko spłaszczone. Dzięki kształtowi TORX PLUS® otrzymuje się kąt napędu wynoszący zero stopni i zapewnia się tym samym najlepsze połączenie pomiędzy bitem i wkrętem. Szerokie przyłożenie wyklucza powstawanie szkodliwych sił promieniowych. W porównaniu z klasycznym narzędziem TORX® przenoszone mogą być jeszcze wyższe momenty obrotowe, co umożliwia większą płaszczyznę przekroju.

Uwaga na różnice pomiędzy TORX® a TORX PLUS®: Za pomocą narzędzia TORX PLUS® nie należy wkręcać wkrętów TORX®.

TORX® Tamper Resistant

Zapobiega obsłudze wkrętów przez niepowołane osoby. Profil zabezpieczający TORX® Tamper Resistant pod względem swoich cech nie różni się od klasycznego TORX®. Jedynie pod względem konstrukcji istnieje różnica powstała w wyniku czołowego otworu w narzędziu – z bolcem w główce wkrętu jako elementem korespondującym.

Profil trójkątny

Profil bezpieczny np. dla kolei i straży pożarnej. Profile trójkątne są w rzemiośle rzadkością. Pracownicy kolei znają "Oldie" jako narzędzie do otwierania drzwi wagonów, strażacy używają go do odblokowywania hydrantów i blokad przejazdu. Narzędzie ma kształt równoramiennego trójkąta, w którym powierzchnie są zwrócone do siebie pod kątem 60 stopni. Przy przenoszeniu wysokich momentów skręcających w wyniku zastosowania wąskiej rączki panują niekorzystne warunki siłowe. Jednocześnie dźwignia czynna jest bardzo mała. Oznacza to większy nakład siły ze strony użytkownika przy napinaniu połączenia skręcanego.

Gniazdo czworokątne/Robertson

W Europie profil bardzo rzadki, często stosowany w USA. Używany jako narzędzie do otwierania szaf sterowniczych lub w zakładach samochodowych do napraw oldtimerów.

Płaszczyzny są do siebie zwrócone pod kątem prostym. Naprzeciwległe strony są równoległe. Przy przenoszeniu wysokich momentów skręcających w wyniku zastosowania wąskiej rączki panują niekorzystne warunki siłowe. Jednocześnie dźwignia czynna jest bardzo mała.

Łeb sześciokątny

Profil sześciokątny należy do najbardziej znanych i najczęściej używanych profili. W przypadku nakrętek do tej pory nie ma żadnej alternatywy dla profilu sześciokątnego. Forma ta jest sześciokątna z sześcioma płaszczyznami bocznymi, które są zwrócone do siebie pod kątem 120°.

Jest to raczej niekorzystna forma do przenoszenia siły, ponieważ działanie karbu jest bardzo wysokie. Rezultatem mogą być odkształcenia wkrętu.

Gniazdo sześciokątne

Profil sześciokątny należy do najbardziej znanych i najczęściej używanych profili. Forma ta jest sześciokątna z sześcioma płaszczyznami bocznymi, które są zwrócone do siebie pod kątem 120°.

Jest to raczej niekorzystna forma do przenoszenia siły, ponieważ działanie karbu jest bardzo wysokie. Rezultatem mogą być odkształcenia wkrętu.

Gniazdo sześciokątne Tamper Resistant

Zapobiega niepowołanemu odkręcaniu połączeń wkrętowych. W odróżnieniu do zwykłych gniazd sześciokątnych, profil Tamper Resistant posiada otwór, który może ująć element korespondujących w gnieździe wkrętu. Tylko w ten sposób narzędzie do przykręcania może być wprowadzone w profil wkrętu.

Dalsze cechy są takie same jak w przypadku klasycznego gniazda sześciokątnego.

Bit wielozębny/XZN

Profil wielozębny jest profilem zabezpieczającym z dwunastoma małymi ząbkami. Ząbki te w porównaniu do TORX® są bardzo małe. Przenoszenie siły przez dwanaście ząbków jest bardzo korzystne. Podobnie jak w przypadku profilu TORX® odbywa się tutaj szerokie natarcie siły. Możliwe jest w ten sposób przenoszenie wysokich momentów obrotowych.

Profil wielozębny ma zastosowanie w przemyśle samochodowym, gdzie z wysokimi momentami skręcającymi muszą być wytwarzane wysokie siły naprężające i jednocześnie osoby niepowołane nie mogą odkręcać połączeń.

Profil wielozębny ma problem w związku ze swoim bardzo delikatnym konturem oraz połączoną z tym wąską formą: zanieczyszczenia w profilu zabierania wkrętu uszkadzają ząbki. Zebrane osady w główce wkrętu uniemożliwiają całkowite włożenie bitu. W ten sposób bit może zadziałać jak frez i zniszczyć wkręt i narzędzie.

Torq-Set®

Profil Torq-Set® składa się z czterech powierzchni nośnych, które są asymetrycznie przesunięte do środka. Torq-Set® jest profilem bezpieczeństwa. Dzięki zastosowaniu formy przesuniętego krzyża osoba niepowołana nie ma możliwości odkręcenia wkrętu.

Ten profil ma zastosowanie przede wszystkim w przemyśle lotniczym.

Tri-Wing®

Profil bezpieczeństwa ze skrzydełkami z trzema powierzchniami nośnymi. Dzięki zastosowaniu ”egzotycznej” formy osoba niepowołana nie ma możliwości odkręcenia wkrętu. Profil ma zastosowanie przede wszystkim w technice instalacji budynków i w przemyśle lotniczym, od niedawna takie wkrę

Spanner

Profil bezpieczeństwa z czworokątnymi "noskami". Dla rzemiosła i przemysłu profil spanner ma bardzo małe znaczenie. Zaleta tego profilu tkwi w powierzchni główki wkrętu i jej masywnym wykonaniu, przerwanym. tylko przez dwa małe prostokąty.

Jednocześnie zaprojektowany w ten sposób profil zabierania zapobiega zbyt silnemu dokręceniu wkrętu. Przenoszenie siły jest połączone z bardzo wysokim działaniem karbu. W celu przełączenia bardzo wysokiego momentu skręcenia profil spanner nie jest odpowiedni.

Strona 1 z 3

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec